مراحل فرآیند گالوانیزه گرم

جوش دادن اتصالات پیچ و مهره ای تنسایل بالا

۷ام اسفند ۱۴۰۱

گالوانیزه گرم چیست؟

۱۱ام اردیبهشت ۱۴۰۲مراحل فرآیند گالوانیزه گرم:

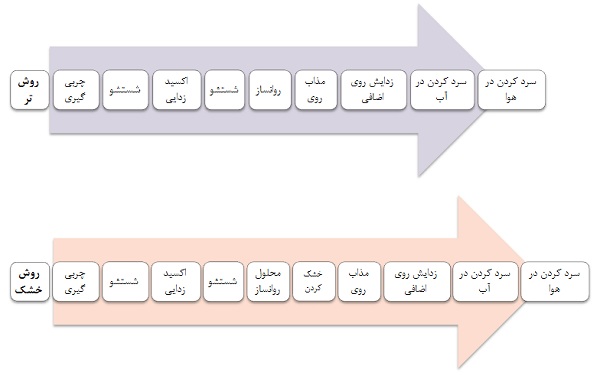

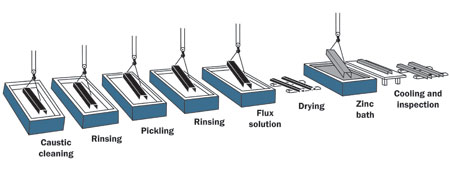

مراحل فرآیند گالوانیزه گرم،شکل زیر، چارت مربوط به فرآیند گالوانیزه گرم را به دو روش تر و خشک، نمایش می دهد.

۱- چربی گیری

در این مرحله با استفاده از محلول قلیایی مانند سود سوزآور (NaOH) با دمای ۹۰-۷۰ درجه سانتیگراد، چربی های به جای مانده از مراحل شکل دادن مانند نورد، از سطح قطعات زدوده می شود. مدت زمان غوطه وری قطعات در محلول چربی گیر به مقدار آلودگی سطح بستگی دارد و معمولاً زمانی در حدود ۱۰- ۵ دقیقه مناسب است. در حین چربی گیری بهتر است به منظور کاهش زمان غوطه وری، محلول چربی گیر دارای کمی تلاطم باشد که این امر از طریق هم زدن، اعمال می شود. پس از اتمام چربی گیری قطعات با استفاده از آب گرم و سپس آب سرد شستشو داده می شوند.

۲- اکسید زدایی (اسید شویی)

در این مرحله پوسته های اکسیدی به جای مانده از مراحل تولید با استفاده از اسید، پاکسازی می شود. به طور معمول اسید مصرفی در این بخش، اسید کلریدریک می باشد که ممکن است از اسید سولفوریک با دمای ۷۰- ۶۰ درجه سانتیگراد نیز استفاده شود. غلظت اسید مصرفی نیز از ۱۰ تا ۲۰ درصد حجمی و متناسب با میزان پوسته های اکسیدی موجود در سطح، متغییر می باشد. به دلیل امکان بروز خوردگی حفره ای در سطح قطعات و افزایش سرعت تخریب جداره وان اسید شویی، می بایست از مقادیر کافی عوامل بازدارنده نیز استفاده نمود.

لازم به ذکر است، درصورت عدم اسید شویی مناسب در این مرحله، پوشش گالوانیزه گرم از کیفیت مناسبی برخوردار نخواهد بود. همچنین ورود مقادیر زیادی از پوسته های به داخل مذاب روی، سبب تشکیل سرباره زیاد و نتیجتاً افزایش تلفات روی می گردد.

۳- روانسازی

به منظور آماده سازی سطح برای انجام واکنش میان روی مذاب و آهن و همچنین افزایش نرخ بازدهی و کاهش اکسیداسیون روی مذاب، پیش از غوطه وری قطعات در وان روی مذاب آن ها را در روانساز فرو می برند. در روش تر، پودر روانساز، حاوی کلرور آمونیم، کلرور روی و مقادیر از گلیسیرین است که بر روی مذاب روی پاشیده می گردد و یک لایه کف را بر روی سطح مذاب ایجاد می کند که قطعات پیش از ورود به رود مذاب به روانساز آغشته می شوند.

در روش خشک، پس از شستشوی بعد از اسیدشویی قطعات در محلول کلرور آمونیم و کلرور روی فرو برده می شوند تا یک لایه نازک از روانساز روی سطح آن ها تشکیل شود و سپس در دمایی در حدود ۱۲۰ درجه سانتیگراد، خشک می شود.

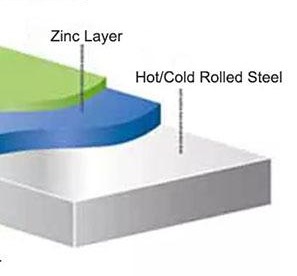

۴ – غوطه وری در مذاب روی

نقطه ذرب فلز روی در حدود ۴۲۰ درجه سانتیگراد می باشد که به دلیل افزایش سیالیت و بالا بردن توان پوشش دهی، دمای مذاب روی را به حدود ۴۵۰ درجه سانتیگراد می رسانند. با وارد کردن قطعات به داخل مذاب روی، واکنش های بین روی و آهن آغاز شده که سبب تشکیل لایه های آلیاژی متعدّد می شود.

۵- زدایش روی اضافی

پس از خروج قطعات از وان مذاب روی می بایست با استفاده از تکان دادن روی اضافی را از قطعات بزرگ گرفت. برای قطعات کوچک مانند پیچ و مهره، این قطعات را داخل محفظه های توری شکل قرار داده و سپس محفظه ها را داخل دستگاه CENTRIFUGE قرار داده تا تحت تأثیر نیروی گریز از مرکز، روی اضافی قطعات، زدوده شود.

گالوانیزه گرم سانتریفیوژ ،شرکت پارس پوشش با استفاده از تکنولوژی جدید سانتریفیوژ در بالای مذاب گامی موثر در پوشش دهی گالوانیزه گرم قطعات ریز و رزوه دار برداشته است. این تکنولوژی برای اولین بار توسط شرکت پارس پوشش در ایران اجرایی شده است.

شرکت پارس پوشش تولید کننده و تامین کننده انواع پیچ و مهره با پوشش های داکرومات و گالوانیزه اتصالات صنایع نفت، گاز و پتروشیمی،برق و …