خدمات آبکاری داکرومات

فرایند داکرومات در واقع نوعی آبکاری معدنی مطابق با استاندارد های زیست محیطی از ترکیب روی و آلومینیوم در محلول کرومات با خاصیت چسبندگی بالا، مقاومت بسیار بالا در برابر خوردگی ، زنگ زدگی و حرارت با ضریب اصطکاک پایین بوده که تردی و شکست هیدروژنی نیز بوجود نمی آورد.

آبکاری داکرومات با قابلیت های مقاومتی بالاتر از آبکاری گالوانیزه گرم و حذف معایب ناشی از گالوانیزه گرم مناسب ترین نوع آبکاری برای پیچ و مهره ها می باشد. مضاف بر آن پیچ و مهره های استاندارد A490 , A354 Grade DB , SAE J429 Grade 8 تحت هیچ شرایطی گالوانیزه گرم نشده و مناسب ترین نوع آبکاری آنها آبکاری داکرومات است.

آبکاری داکرومات که در واقع نام آن از یک برند تجاری کمپانی DACRAL NDS مبتکر این شیوه آبکاری گرفته شده است یک فرایند آب محور بوده بدین ترتیب که پیچو مهره داخل محلول آبی از ذرات روی ، آلومینیوم و کرومات همراه با حلال هایی قرار میگیرد و محلول تا حداکثر ۱۰۰ درجه سانتی گراد گرم شده تا ذرات روی و آلومینیوم البته آلومینیوم با درصد کمتر بصورت لایه لایه بر روی سطح پیچ و مهره قرار گرفته و – –خشک شوند. بعد از خروج از محلول معمولا پیچ و مهره ها سانتریفیوژ میشوند تا ذرات اضافی از سطح آنها جدا شوند. در مرحله بعد پیچ و مهره داخل کوره هایی شده و تا ۳۰۰ درجه سانتی گراد گرما می بینند و لایه های روی و آلومینیوم روی آنها پخته میشوند.

برای رسیدن به حداکثر مقاومت خوردگی و حرارتی معمولا کل پروسه دو بار تکرار میشود تا یک لایه بسیار چسبنده، مستحکم در برابر رطوبت، خوردگی و حرارت با ضریب اصطکاک پایین به رنگ نقره ای مات سطح آنها را کاملا پوشش دهد ضخامت لایه داکرومات ضخامت لایه داکرومات نسبت به لایه ایجاد شده از فرایند گالوانیزه گرم بسیار کمتر می باشد اما هر میکرون از لایه داکرومات حدود ۱۰۰ ساعت تست اسپری نمک با خاصیت خورندگی را تحمل میکند. یعنی حدود ۴ الی ۵ برابر قوی تر از هر میکرون آبکاری گالوانیزه گرم.

آبکاری گالوانیزه گرم

آبکاری داکرومات معمولا در ۳ گرید مختلف انجام میشود:

- Grade A : وزن لایه آبکاری ۲۴ گرم بر متر مربع با ضخامت ۷-۵ میکرومتر

- Grade B : وزن لایه آبکاری ۳۶ گرم بر متر مربع با ضخامت ۱۰-۸ میکرومتر

- Grade C : وزن لایه آبکاری ۴۲ گرم بر متر مربع ضخامت ۱۲-۱۰ میکرومتر

پیچ و مهره ها معمولا آبکاری داکرومات گرید B که با انجام دوبار مراحل محلول کرومات و پخت انجام می شود عرضه میشوند و طبق تست های انجام شده حدود۱۰۰۰-۸۰۰ ساعت تست سالت اسپری را نیز تحمل می کنند.

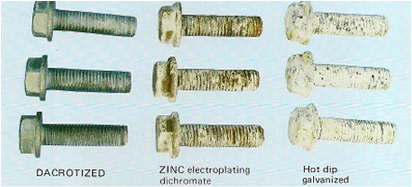

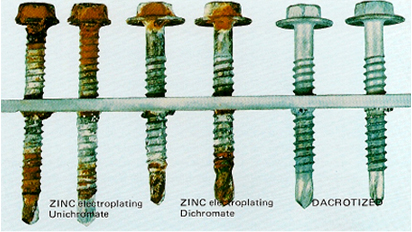

در زیر تست اسپری نمک برای ۳ نوع پیچ با آبکاری داکرومات، الکتروپلیت و گالوانیزه گرم به مدت ۳۶۰ ساعت انجام شده است. همانطور که دیده میشود پیچ و مهره گالوانیزه گرم در مقایسه با پیچ و مهره داکرومات بشدت خورده شده اند. تست انجام شده نشان داد که پیچ و مهره گالوانیزه گرم بعد از ۷۵ ساعت تست اسپری نمک خوردگی برابر ۳۶۰ ساعت تست روی پیچ و مهره داکرومات داشته اند و این بدان معناست که پیچ و مهره داکرومات نزدیک به ۵ برابر در میکرون مقاومت بیشتری داشته اند.

مزایای پیچ و مهره داکرومات

- مقاومت در برابر خوردگی، زنگ زدگی و مقاومت حرارتی پیچ و مهره داکرومات بسیار بالا و ضریب اصطکاکی سطحی که ایجاد می کنند پایین است و ثبات خواص شیمیایی دارند.

- ضخامت لایه سطحی ایجاد شده در فرایند داکرومات حداکثر ۱۰-۱۲ میکرون بوده و بر خلاف فرایند گالوانیزه گرم که افزایش ضخامت محسوس است، مانع بسته شدن مهره بر روی پیچ نمی شوند. پیچ و مهره گالوانیزه گرم بعد از آبکاری نیاز به قلاویز کردن مهره هادارند. این در حالی است که پیچ و مهره داکرومات نه تنها ضخامت آبکاری کمی دارند بلکه به دلیل پایین بودن ضریب اصطکاک ایجاد شده به خوبی بسته می شوند

- پیچ و مهره داکرومات بر خلاف گالوانیزه گرم دچار تردی و شکست هیدروژنی نمی شوند.

- فرایند داکرومات در دمای ۲۶۰-۳۲۵ درجه سانتی گراد صورت میگیرد و این دما تلرانس و سختی پیچ و مهره را کم نمی کند. این در حالی است که فرایند گالوانیزه گرم در دمای ۴۲۰-۴۶۰ درجه صورت گرفته و معمولا پس از انجام آبکاری تلرانس و سختی پیچ و مهره افت می کند.

- آماده سازی سطح پیچ و مهره برای فرایند داکرومات معمولا شامل روغن زدایی و شات بلاست هستند و مرحله شستشوی اسیدی ندارند. این امر نه تنها آنها را از شکست هیدروژنی حفظ میکند بلکه از ورود آب و محلول های مضر به چرخه آب عمومیجلوگیری می شود.

مقاومت پیچ و مهره داکرومات در برابر خوردگی

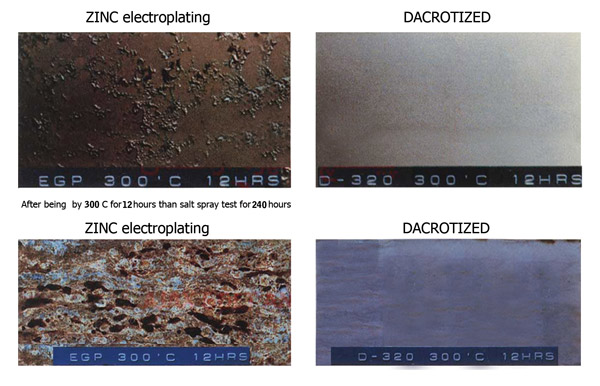

در دمای بالا پیچ و مهره داکرومات خواص مقاومتی خود را در معرض دمای بالا و حرارت پیوسته تا دمای ۲۵۰ درجه سانتی گراد حفظ میکند. این در حالی است که آبکاری الکتروپلیت روی در دمای ۱۰۰ درجه در معرض خوردگی و تغییر رنگ قرار میگیرند. در زیر عکس میکروسکوپی از سطح آبکاری داکرومات و آبکاری الکتروپلیت روی تحت دمای ۳۰۰ درجه به مدت ۱۲ ساعت پیوسته در عکس های بالا و در مرحله دوم تست اسپری نمک به مدت ۲۴۰ ساعت بر روی دو سطح پس از تست گرما در عکس های زیر نمایش داده شده است.

مقاومت شیمیایی پیچ و مهره داکرومات

پیچ و مهره داکرومات در برابر بسیاری از مواد شیمیایی خورنده مقاومت سطحی بسیار مناسبی دارند. برای تست پیچ و مهره داکرومات به مدت ۲۱۶ ساعت معادل ۹ روز در معرض مواد شیمیایی زیر قرار گرفته و بعد به مدت ۲۱۶ ساعت در هوای محیط قرار گرفتند:

- حلال های عالی بنزین، گازوئیل و هپتان

- گریس با پایه کلسیم و گریس با پایه لیتیوم

- روغن ترمز

- روغن موتور

- ضد یخ

- مواد شوینده

- مواد روان کننده

- شوینده شیشه جلو خودرو

در تمام موارد آزمایش شده هیچ اثری از خوردگی در سطح داکرومات دیده نشد. اسید هیدروکلریک ۳% در مدت ۱۰ دقیقه به سطح داکرومات آسیب می رساند. برای استفاده از پیچ و مهره های داکرومات در محیط های اسیدی و آلکالین آبکاری داکروکت روی آبکاری داکرومات انتخاب مناسبی می باشد.

صنایع مصرف کننده پیچ و مهره داکرومات

در کل پیچ و مهره داکرومات به دلیل خواص فیزیکی و شیمیایی بسیار مناسبی که در برابر خوردگی دارند برای صنایع مختلف و برای مقابله با زنگ زدگی، خوردگی و حرارت بالا مناسب هستند. اما بررسی جزئی تر شامل لیست زیر است:

- پیچ و مهره های صنایع خودرو سازی به سبب مقاومت شیمیایی پیچ و مهره داکروماتدر برابر انواع روغن موتور، گریس، مواد شویند، روان کننده و …

- صنعت ساختمان بدلیل استفاده از پیچ های شش گوش سازه A490 که کلا امکان

- آبکاری گالوانیزه گرم برای آنها نیست و استاندارد های دیگر پیچ شش گوش

- ماشین آلات صنعتی اتصالات انواع پمپ ها، مخازن سیالات و گازها و …

- پیچ و مهره های دریایی که در معرض آب، املاح معدنی و انواع مواد خورنده محیطی هستند قابل استفاده در قایق ها، کشتی ها و زیر دریایی ها

- کلیه صنایع که نیازمند پیچ و مهره های با تنسایل بالا و مقاوم در برابر خوردگی هستند.

ساختار پوشش های لایه ای و پیشگیری از خوردگی

محلول داکرومات یک ماده محلول در آب حاوی ذرات ریز روی، آلومینیوم ، cr203,cro3 و غیره است Mcr2o3 و Mcro3 به شکل غیر محلول در آب به عنوان چسب برای به هم پیوستن ذرات ریز روی و آلومینیوم که در چندین لایه ورقه ورقه برای ایجاد یک لایه پوششی به کار می رود.

حلال در منطقه پیش گرم کوره پخت در دمای ۱۰۰ درجه سانتیگراد بخار شده و مواد روی قطعه خشکمی شود و در دمای سیصد درجه سانتیگراد پودرهای آلومینیوم و رویکاملا روی قطعه پخت می شود و این لایه مانعی محکم بین قطعه و اکسیژن و رطوبت ایجاد می کند اسید کروم در آبکاری داکرومات مثل روی سطح آهن را غیر فعال می کند.

ضمنأ سطح آهن با سیستم آند قربانی شونده روی محافظت می شود.

فرآیندهای مختلف داکرومات

فرآیندهای داکرومات براساس سایز ، شکل ، کیفیت و عملکردهای مورد نیاز قطعات متفاوت است . به طور کلی فرآیندهای مختلف داکرومات به دسته های زیرطبقه بندی می شوند.

روش SPIN DIP

این روش برای پیچ ها ، مهره ها ، واشرها ، فنرها و همه قطعات ریز مناسب است . ابتدا قطعات آماده سازی سطحی شده را درون سبد می ریزند و سپس سبد را داخل محلول داکرومات فرو می برند سپس زیادی مواد از طریق سانتریفیوژ قبل از عملیات پخت از روی قطعه برداشته میشود.

حالت استاندارد شامل دوچرخه پوشش و پخت است و در صورت نیاز به مقاومت دربرابر خوردگی بالای ۱۰۰۰ ساعت سالت اسپری، چرخه سوم پوششکاری و پخت نیز صورتمی پذیرد.

روش اسپری

این روش پوششکاری برای قطعاتی که باید دارای ظاهر زیبایی باشند مناسب است قطعات را آویزان کرده و با اسپری پوششکاری را روی آنها انجام و سپس آنها را در کوره پخت تحت حرارتقرار می دهند.

روش DIP DRAIN

این روش برای قطعات بزرگ که درون سبد جا نمی شود مناسب است. قطعات را آویزان می کنند درون ماده داکرومات فرو می برند و سپس پخت می شود در این روش تنها یک بار پوشش و پخت انجام می شود.

مزایای آبکاری داکرومات

مقاومت عالی در دستگاه سالت اسپری : مقاومت به خوردگی آبکاری داکرومات مقاومت بسیار بالایی نسبت به پوشش های قدیمی دارد.

مقایسه نتایج آزمایشات سالت اسپری KJIS-Z-2371 جهت آزمایش مقاومت در برابر خوردگی نشان داد که مقاومت بسیار بهتری نسبت به الکترو گالوانیزه و عملیات کلر JIS H8610 type2, class3 گالوانیزه گرم JIS H8610 type2, class 3 پوشش NI-ZN (نیکل روی) دارد.

مشکل آلودگی محیط زیست ندارد

- فاضلاب تولید نمی کند

- مواد سمی و آلوده کننده هوا تولید نمی کند. –

- از cr سه ظرفیتی استفاده شده است.

- در مواد جدید عنصرکروم حذف گردیده و سختگیرانه ترین ااستانداردهای زیست محیطی راپاس میکند و مناسب برای صنایع غذایی، دارویی، بهداشتی و… می باشد.