گالوانیزه گرم چیست؟

۱۱ام اردیبهشت ۱۴۰۲

مزایا و معایب پیچ و مهره گالوانیزه گرم

۳۱ام اردیبهشت ۱۴۰۲

آزمون ضخامت پوشش گالوانیزه ، یکی از موضوعات مورد توجه در کنترل کیفیت پوشش های دوگانه بویژه در پوشش های آلی اندازه گیری ضخامت پوشش می باشد. ابزارآلات قابل حمل (دستی) و جدیدی مانند ضخامت سنج ها برای این منظور طراحی و عرضه شده است.

اندازه گیری ضخامت پوشش برای تولیدکننده و مصرف کننده حائز اهمیت است. عیوب موجود در پوشش می تواند منجر به زنگ زدگی سطح گردد، بدین ترتیب اهمیت کنترل کیفیت محصول بارز گشته و در بسیاری از موارد نیاز به مستند نمودن اندازه گیری ها به شکل الکترونیکی است در این موارد می توان از ضخامت سنج هااستفاده کرد. اگر تولیدکننده و مصرف کننده از دو روش متفاوت یا دو نوع متفاوت از ابزارآلات سنجش مانند ضخامت سنج ها و القای مغناطیسی استفاده نمایند معمولا تعارضاتی در نتایج با هم خواهند داشت در نتیجه بهتر است هردو از ضخامت سنج ها استفاده نمایند.این مقاله روش های آزمون، روش های جدید توسعه یافته در تعیین ضخامت پوشش٬ کاربردهای عمومی و نوآوری های جدید در ابزارآلات سنجش ضخامت پوشش وکاربرد عملی آنها وهمچنین مناسب بودن آنها برای کاربردهای خاص را ارائه می دهد.

آزمون ضخامت پوشش گالوانیزه ، برخی از پوشش های محافظ خوردگی که پوشش دوگانه نامیده می شوند٬ شامل یک پوشرنگ یا پوشش پلاستیکی بر روی صفحات فلزی گالوانیزه هستند که در صنعت ساختمان و خودرو کاربرد دارند. مثل هر سیستم محافظ خوردگی ضخامت خاص هر پوشش یکی از مشخصه های مهم کیفی در پوشش های دوگانه است. این آزمون ها هیچ هزینه ی اضافه ای در بر نداشته و اندازه گیری ضخامت غیرمخرب است. بهر حال بدلیل تنوع پوشش های دوگانه باید ابتدا این پوششها را با توجه به قابلیت اندازه گیری آنها طبقه بندی و تعریف نمود.

انواع پوشش های دوگانه

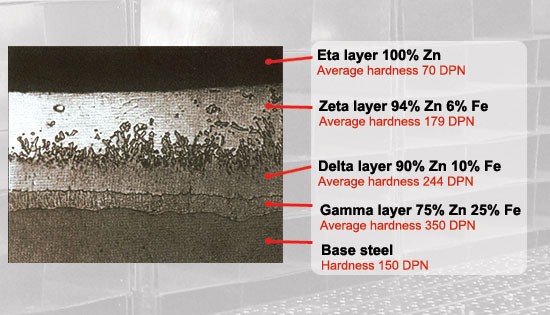

۱– فولادهای با پوشش گالوانیزه به روش غوطه وری گرم (hot-dip) با پوشش روی ضخیم تر از ۸۰ میکرومتر دارای مناطق نفوذ یافته روی در آهن ویک پوشرنگ با ضخامت تقریبی ۸۵ میکرومتر می باشد که درابتدا در فولادهای ساختمانی بکار می رفتند.

۲- مدلی با ضخامت روی بین صفر تا ۱۰ میکرومتر٬ به روش رسوب برقی ویا غوطه وری در وان حاصل شده و ضخامت پوشرنگ تا ۱۵۰میکرومتر می رسد. این ضخامت سنج ها معمولا در بدنه خودرو مورد استفاده قرار می گیرد.

۳- سیستمهای پوششی روی لوله ها (بطور مثال لوله های ترمز) صفحات فلزی برای نمای خارجی ساختمان ها٬ قطعاتی نظیر (چرخ دستی های خرید درفروشگاهها) یا لوازم خانگی با ضخامت روی تا ۳۰میکرومتر و با پوشش آلی نظیر پیشرنگ یا پلاستیک تا ضخامت ۲۰۰ میکرومتر.

۴- پوشش های شامل لایه آلی ویک لایه از فلز روی – آهن یا یک لایه از آلیاژ روی – نیکل می باشد. به سبب قیمت بیشتر پوشش با آلیاژ روی این موارد در قطعاتی از خودرو مورد استفاده قرار می گیرند که شانس خوردگی بیشتری دارند.

روش های آزمون (ضخامت سنج)

در آزمون ضخامت پوشش گالوانیزه ،روش القای مغناطیسی پوشش های غیر مغناطیسی بر روی زیرآیندهای آهنی و پوشش های مغناطیسی را برروی سطوح غیر مغناطیسی مانند ضخامت سنج اندازه گیری می نماید. فرایند مستقیم می باشد ٬ پروب برروی قسمتی که میخواهیم ضخامتش را اندازه بگیریم قرار می گیرد. وقتیکه پروب تغییر مکان داد حد فاصله بین نوک پروب (که با سطح زیرآیند در تماس است) وسطح زیرآیند اصلی اندازه گیری می شود.

داخل پروب اندازه گیر یک سیم پیچ قرار دارد که تولید یک دامنه مغناطیسی متغیر می نماید.وقتی که پروب بروی سطح زیرآیند قرار می گیرد٬ دانسیته شار مغناطیسی این ناحیه را تغییر می دهد.تغییر در القای مغناطیسی بوسیله یک سیم پیچ دیگر اندازه گیری می گردد. خروجی از سیم پیچ دومی به یک میکروپروسسور انتقال می یابد جائیکه به عنوان ضخامت پوشش اندازه گیری شده و برروی صفحه بصورت دیجیتالی نشان داده می شود.

روش القای مغناطیسی بسیار سریع می باشد ومی تواند با یک ضخامت سنج دستی اندازه گیری شود.این آزمون یک آزمون غیرمخرب و نسبتا ارزان بوده٬ کار با آن آسان،دقیق و تکرارپذیر می باشد ومقادیر بدست آمده بطور همزمان بصورت دیجیتالی در اختیار ما قرار می گیرد. کاربرد عمده این روش در اندازه گیری پوشش های اعمالی برروی سطح بصورت مایع ویا پودری می باشد بعلاوه برروی زیرآیندهای آهنی وفولادی که آبکاری کروم٬ روی٬ کادمیوم و فسفاته شده نیز کارایی دارد.

روش جریان القایی در سنجش ضخامت پوشش های نارسانا بر روی زیرآیندهای غیرآهنی رسانا٬ پوشش های غیرآهنی رسانا بر روی سطوح زیرآیند غیررسانا و بعضی از پوشش های غیرآهنی بر روی فلزات غیرآهنی بعنوان یک روش غیرمخرب مطرح است. این روش بسیار شبیه روش القای مغناطیسی می باشدو حتی میتواند با استفاده از پروب های طراحی شده در قبل نیز استفاده شود. امتیاز روش جریان های گردابی بسیار شبیه روش های القای مغناطیسی نظیر هزینه پایین٬ سادگی کاربرد٬ دقت و تکرارپذیری و سنجش همزمان با ارایه اطلاعات بطورهمزمان بصورت دیجیتالی می باشد.

روش جریان گردابی

ذر آزمون ضخامت پوشش گالوانیزه ،ضخامت سنج جریان گردابی (eddy current) نیز از پروبی استفاده می نماید که دارای سیم پیچ است. این پروب/ سیم پیچ بوسیله یک اسیلاتور (نوسان گر) فرکانسی متناوب با دامنه بالا تولید می نماید. وقتی که این ناحیه در نزدیکی یک رسانای فلزی قرار می گیرد جریان های گردابی در آن مواد رسانا تولید می شود که در نتیجه آن مقاومت ظاهری (امپدانس) در سیم پیچ پروب تغییر می نماید. فاصله بین سیم پیچ پروب وسطح زیرآیند رسانا میزان تغییر مقاومت ظاهری را مشخص می نماید. کاربردهای عمومی اندازه گیری ضخامت پوشش با روش جریان گردابی شامل پوشش های مایع وپودری بر روی آلومینیوم و فولاد ضدزنگ غیرمغناطیسی همچنین برروی آلومینیوم آنودایز می باشد.

انتخاب روش اندازه گیری

در آزمون ضخامت پوشش گالوانیزه ،از زمانی که پوشش های دوگانه ترکیبی از پوشش های فلزی و آلی شدند٬ روش های معمول اندازه گیری برای تعیین سیستم های چند پوششه مردود شدند چرا که این ها قادر به اندازه گیری پوشش های کاملا آلی نبودند، بنابراین تنها ابزارآلاتی ضخامت که کاملا اقتصادی و غیرمخرب و با کاربردساده مورد استفاده قرارگرفت از ادغام روش القاء مغناطیسی و روش آزمون جریان های گردابی (eddy) بهره می برد.

با استفاده از روش القاء مغناطیسی مطابق با استاندارد DIN EN ISO 2170 ضخامت تمام پوشش های ساخته شده از مواد غیرمغناطیسی برروی فولاد و آهن قابل اندازه گیری می باشد. با استفاده از روش معمول جریان های گردابی مطابق با استانداردDIN EN ISO 2360 بصورت الکتریکی ضخامت پوشش های نارسانا برروی فلزات غیرآهنی قابل اندازه گیری شد. برای مثال امکان ضخامت سنجی یک پوشرنگ بر روی یک پوشش میانی حاوی روی فراهم می گردد. متاسفانه پوشش های روی که به روش های غوطه وری گرم و رسوب برقی انجام شده باشند رسانایی الکتریکی در حدود MS/m7 ( مس در حدودMS/m58) را از خود نشان می دهند. در اندازه گیری با فرکانس در حدود MHz 20 ٬ که میتوان به مقادیر با هزینه قابل توجیه دست یافت٬ پوشش روی دارای حداقل ضخامت ۸۰تا ۱۰۰ میکرومتر می باشد. فقط سیستم های دوگانه در گروه ۱ در این تقسیم بندی قرار می گیرند.

از یک مدل توسعه یافته که” روش فاز حساس به جریان گردابی نامیده میشود”٬ برای اندازه گیری پوشش های فلزی بطور اصولی بر روی هر نوع زیرآیندی استفاده میشود. برای اطلاعات بیشتر به پیش نویس استاندارد ISO/DIS 21968 مراجعه نمائید. یکی از کاربردهای شگفت انگیز این روش اندازه گیری ضخامت پوشش های غیرآهنی برروی فولادهای فرو مغناطیسی می باشد. چنین اندازه گیری هایی با ابزاری که دارای طراحی مناسب باشد حتی در یک پوشش غیررسانا بصورت الکتریکی امکان پذیر است. شکل ۳ نشان میدهد که این روش چگونه کار میکند.

سطح مقاومت ظاهری در پروب (probe) جریان گردابی

در آزمون ضخامت پوشش گالوانیزه ، ضخامت یک پوشش فلزی (دراینجا فلز روی) از طریق زاویه فاز سیگنال مقاومت ظاهری در محل فاصله پروب (نقطه بلند شدن نوک پروب) قابل تعیین می باشد. ارسال سیگنال الکتریکی از پروب آغاز میگردد که میتواند مانند یک فلش (بردار) با یک شدت متغیر و زاویه فاز (فاز برای کوتاه ها) مشاهده گردد. در یک سیستم پوشش دوگانه٬ متغیر بودن ضخامت روی باعث یک تغییر در شدت و فاز این بردار میشود٬ درحالیکه با افزایش یا کاهش در ضخامت پوشرنگ فقط بر روی شدت بردار اثر می گذارد. با استفاده از ابزارآلات الکتریکی مناسب که قادر به سنجش سیگنال پروب برطبق شدت وزاویه فاز آن می باشد، ضخامت روی بدون وابستگی به ضخامت پوشرنگ روی آن قابل تعیین برمبنای فاز می باشد.اندازه تغییرات فاز باعث میشود که ضخامت روی از روی فرکانس اندازه گیری جریان گردابی برای دامنه ضخامت روی مورد بحث بهینه گردد.

از زمانیکه پوشش های دوگانه٬ با شرح ریاضی در معادلات سیستمی با دو مجهول شناخته میشوند٬ برای حل نیاز به دو معادله که کاملا غیر وابسته بهم باشند داریم.اولین آنها بوسیله روش فاز حساس جریان های گردابی که در بالا ذکر شد ارائه می گردد٬ در حالیکه دومین آنها براحتی از روش القای مغناطیسی متداول بدست می آید. همانگونه که در بالا ذکر شد این روش میتواند تمامی ضخامت های سیستم های دوگانه را اندازه گیری نماید. اگر یک تفریق جداگانه ضخامت روی بدست آمده از این اندازه انجام دهیم مقدار بدست آمده ضخامت پوشش آلی می باشد.

انتخاب ضخامت سنج

در آزمون ضخامت پوشش گالوانیزه ، بسیاری از ابزارآلات قابل دسترس امروزی بر اساس ترکیبی از هر دو مکانیزم القای مغناطیسی و جریان گردابی کار می کنند. این بدین معنی است که به مصرف کننده امکان سنجش در دامنه وسیعتر بدون تغییر در نوع ضخامت سنج را می دهد. مصرف کننده معمولا میتواند از بین ضخامت سنج های اصلی که فقط مقدار ضخامت را بصورت دیجیتالی نشان میدهند ویا ضخامت سنج هایی که مقادیر اندازه گیری شده را ذخیره می نمایند و به ما اطلاعات آماری نظیر متوسط آنها ٬انحراف استاندارد و یا بالاترین وپائین ترین مقدار سنجش را ارائه می دهد یکی را انتخاب کند.

نوع دیگری از انتخاب بر پایه شکل قطعه ای است که اندازه گیری می شود. برای تمام قطعاتی که اندازه گیری میشوند نمی توان از یک نوع ضخامت سنج و پروب استفاده نمود. وقتی که با یک قطعه با شکل های پیچیده مواجه هستیم. پروب های مختلف جداگانه ای عرضه میشوند: برای مثال سنجش ضخامت پوشش برروی قطرداخلی یک لوله ممکن است نیاز به پروب ۹۰درجه داشته باشد٬ در حالیکه سنجش برروی یک سطح صاف بجهت حصول بهترین کارایی نیاز به یک پروب با زاویه صفر درجه دارد. عواملی نظیر انحناء سطح٬ زبری سطح٬ ضخامت سطح٬ نفوذپذیری مغناطیسی و رسانایی سطح بر روی سنجش ضخامت پوشش تاثیرگذار هستند که بایستی در هنگام کالیبره نمودن در نظرگرفته شوند.

همانطور که قبلا اشاره شد قابلیت ذخیره مقادیر اندازه گیری شده برای مستند سازی های بعدی و تهیه گزارشات اغلب بسیار مهم اعلام شده است. این نوع از گزارش ها میتوانند به تعیین الگوی پاشش کمک کنند ویا ممکن است برای بازرسی قطعات ورودی استفاده شوند. بعضی از دستگاه ها نیز طوری طراحی شده اند که میتوانند از طریق انتقال رادیویی تمامی اطلاعات خوانده شده از محل کار را به یک رایانه تا فاصله ۶۰ فوتی انتقال دهند. اطلاعات می تواند بطور مستقیم وارد یک برنامه آماری کنترل کیفیت شده٬ پالایش گردیده و اطلاعات مورد نیاز ذخیره گردیده واطلاعات غیرضروری حذف گردد که این مورد صرفه جویی مناسبی در زمان برای ما خواهد داشت.

در آزمون ضخامت پوشش گالوانیزه ، یکی دیگر از موارد برای سنجش ضخامت پوشش ها ومستند سازی آن٬ سیستم bench-top می باشد. سیستم های bench-top یک نمایش بزرگ دیجیتالی با یک برآورد تماما آماری از مقادیر اندازه گیری شده می باشند. این موارد شامل مقادیر متوسط٬ انحراف استاندارد٬ ضریب تغییرات مقادیر حداکثر و حداقل٬ تعداد اندازه گیری ها٬ ارقامی که بصورت تکی و یا گروهی سنجش شده باشند٬ قابلیت محاسبه عوامل فرایند قابلیت کشیدن جدول با آزمون برای توزیع نرمال، گروه بندی اتوماتیک بعداز n بار سنجش ویا ارزیابی اتوماتیک نهایی بعد از n گروه٬ برآورد گروه ها یا در نظرگرفتن شماره گروه ها ویا مشخصه خاص گروه ها می باشد. بعضی از سیستم های bench –top حتی فرم های الگوهای خاصی که مشتری نیاز دارد را نیز درنظر گرفته است.

برخی از سیستم های bench-top علاوه بر مزایای مستند سازی، قابلیت ترکیب روش های آزمون متفاوت را نیز برای اندازه گیری یک سیستم دارا می باشند. چنین حالتی ترکیبی از روشهای مختلف آزمون است که مزایای ترکیبی هر روش را دارا می باشد بدین معنی که در دامنه کاربردی وسیعتری از ضخامت سنجی پوشش ها کاربرد دارند.

ابزار قابل حمل با قابلیت ترکیب دو روش اندازه گیری

در بسیاری از کاربردهای عملی یک ابزار قابل حمل مورد نیاز است. بطور نمونه در شکل ۵ دستگاهی باپروب اندازه گیری ضخامت پوششهای دولایه آورده شده است. این وسیله روش القای مغناطیسی را با روش نفوذ جریان گردابی ترکیب کرده است. بعد از قرارگیری پروب دستگاه روی سطح ، اندازه گیری با هر یک از دو روش فوق و بدون هیچ انتخاب یا عملی از سوی کاربر انجام می شود. سپس میزان اندازه گیری شده ضخامت هر دو لایه از پوشش بطور جداگانه روی صفحه نمایشگر LCD نشان داده می شود. بنابراین پروب باید هر دو سیستم مورد نیاز جهت اندازه گیری ضخامت را درون خود داشته باشد.

این دستگاه بیش از ۲۰۰۰۰ اندازه را که حداکثر در ۱۰۰ بار اندازه گیری بدست آمده اند نگهداری کرده و بعد از انجام محاسبات آماری، به وسیله کابل استاندارد RS232 به کامپیوتر منتقل می کند. تمام تنظیمات دستگاه با سیستمهای راهنمای کاربر و با قابلیت ورود اطلاعات حروفی و عددی ساخته شده اند.

سطوح فلزی جهت اعمال پیشرنگ معمولاً پیش آماده سازی می شوند ، به عنوان مثال جهت چسبندگی بهتر سطوح آنها را فسفاته می کنند. ضخامت چنین لایه ای که صرفاً برای بهبود چسبندگی اضافه شده اند اغلب مورد توجه قرار نمی گیرد. دستگاه هایی نظیر دستگاه فوق این قابلیت را دارد که با توجه به طبیعت چنین لایه هایی از یک مقدار ثابت( به عنوان مبداء) استفاده کند. در این روش در هر اندازه گیری یک مقدار ثابت معمولاً بین ۱ تا ۵ میکرون از مقدار اندازه گیری شده کم می شود.

دستگاهی که برای این هدف طراحی شده معمولا برای اندازه گیری ضخامت هر سیستم پوششی دولایه روی فولاد یا آهن، شامل پوشش فلزی، لایه میانی غیر فرومغناطیسی و پوشش نهایی الکتریکی نارسانا تا زمانیکه رسانایی الکتریکی و ضخامت لایه میانی حداقل ۵MS µm/m است مناسب می باشد. هر چند مهمترین کاربرد این وسیله در اندازه گیری ضخامت لایه های دوتایی در گروه ۲ و ۳ می باشد بعضی از کاربردهای این وسیله در ادامه به اختصار معرفی می شوند.

آزمون ضخامت پوشش گالوانیزه

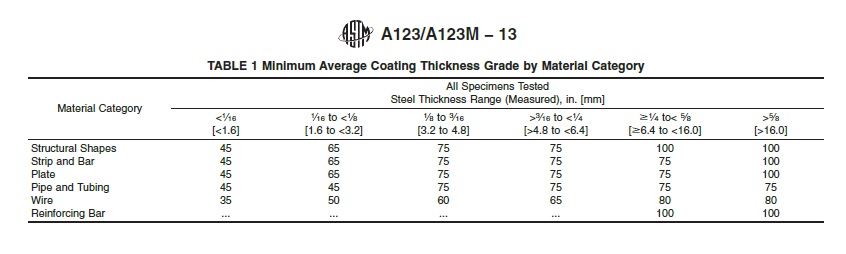

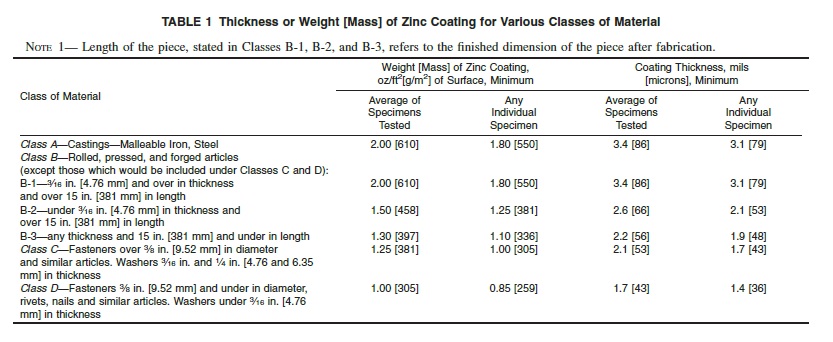

این آزمون، مطابق استاندارد ASTM 123 و ASTM 153 می باشد.

الزامات عمومی :

توجه۱: ترکیب شیمیایی و حالت سطح (میزان صافی و زبری) فلز پایه، حجم اجزاء و شرایط گالوانیزاسیون بر ظاهر، ضخامت، ساختمان و خواص فیزیکی/مکانیکی پوشش اثر دارد.

توجه ۲: اطلاعاتی که باید توسط خریدار (مشتری)، تهیه شود.

– ترکیب شیمیایی و هرگونه خصوصیات فلز پایه که بر فرآیند گالوانیزه گرم موثر خواهد بود.

– نحوه شناسایی و مشخصه سطوح (به عنوان مثال در طراحی و یا به نحوه مناسبی در نمونه علامت زده شده است).

– یک نقشه و یا هر مشخصه ای که سطوح غیر همسطح را نشان دهد.

– یک نمونه و یا هر تعریف دیگری که از الزامات نهایی می شود.

– هرگونه خواسته قبل از انجام کار.

– نیاز و شرایط قابل پذیرش برای پوشش هایی که با نیروی گریز از مرکز (سانتریفیوژ) تهیه می شوند.

– ترکیب بازرسی و کنترل.

ضخامت:

جدول ۱: حداقل وزن پوشش (در ارتباط با ضخامت)، برای نمونه هایی که سانتریفیوژ نشده اند.

جدول ۲: حداقل وزن پوشش (در ارتباط با ضخامت)، برای نمونه هایی که سانتریفیوژ شده اند.

گالوانیزه گرم سانتریفیوژ ،شرکت پارس پوشش با استفاده از تکنولوژی جدید سانتریفیوژ در بالای مذاب گامی موثر در پوشش دهی گالوانیزه گرم قطعات ریز و رزوه دار برداشته است. این تکنولوژی برای اولین بار توسط شرکت پارس پوشش در ایران اجرایی شده است.

شرکت پارس پوشش تولید کننده و تامین کننده انواع پیچ و مهره با پوشش های داکرومات و گالوانیزه اتصالات صنایع نفت، گاز و پتروشیمی،برق و …