خواص ابکاری الکترولس نیکل

استاندارد DIN 50021

۱۰ام دی ۱۳۹۸

پیچ و مهره ضدزنگ

۲۴ام دی ۱۳۹۸خواص ابکاری الکترولس نیکل

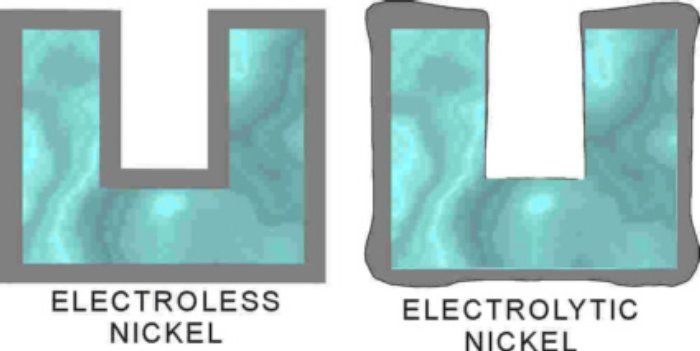

خواص پوشش الکترولس نیکل با پوششی که از طریق جریان الکتریکی تولید شده تفاوت بسیار زیادی دارد که دلیل آن مکانیزم ایجاد پوشش و وجود فسفر و یا بور در پوشش می باشد .

پوشش های الکترولس نیکل بدلیل مقاومت به خوردگی خوب ، سختی زیاد ، ضریب اصطکاک کم ، مقاومت به سایش مناسب ، غیر مغناطیس بودن ، قابلیت لحیم کاری و یکنواخت بودن کاربرد وسیعی در رشته های مهندسی دارند.

ظاهر و درخشندگی :

پوشش الکترولس نیکل شبیه به فولاد براق اند و رنگی تقریبا نقره ای دارند بر خلاف پوشش های نیکل حاصل از از روش جریان الکتریکی که دارای رنگ زرد ملایمی دارند.

پوشش های الکترولس نیکل به دلیل مقاومت خوبی که در مقابل تیره شدن دارند ، نسبت به پوشش های الکتریکی به مدتزمان بیشتری براق باقی می مانند .

چسبندگی :

پوشش های الکترولس نیکل چسبندگی بسیار خوبی بر روی بیشتر فلزات دارند.

در طول پوشش دادن بین محلول الکترولس نیکل و فلز پایه واکنش هایی رخ می دهد که باعث می شود باند های فلزی یا مکانیکی با فلز پایه به وجود آید.

چسبندگی پوشش با انجام عملیات حرارتی افزایش می یابد که به دلیل ایجاد باند های شیمیایی بین فلز پایه و پوشش می باشد .

گرمایش و سرمایش را باید به ارامی انجام داد تا از به وجود آمدن ترک های ریز جلوگیری شود .

چسبندگی پوشش وابسته به کیفیت تمیز کردن سطح و عملیات قبل از پوشش دادن دارد .

الکترولس نیکل

چگالی پوشش :

چگالی فلز نیکل در دمای اتاق معمولا ۸٫۹ گرم بر ساتی متر مکعب است و چگالی پوشش نیکل که از روش الکتریکی ایجاد شده با استفاده از حمام وات معمولا بین ۸٫۸۹ تا ۸٫۳۹۱ است .

چگالی پوشش الکترولس نیکل به میزان فسفر پوشش بستگی دارد در نتیجه با افزایش میزان فسفر پوشش چگالی پوشش کاهش می یابد.

تخلخل :

در پوشش هایی که نسبت به فلز پایه نجیب ترند تخلخل بسیار مهم است و تاثیر قابل توجه ایی روی مقاومت به خوردگی پوشش و فلز پایه دارد .

ویژگی هایی همچون چگالی ، قابلیت لحیم کاری و چکش خواری وابستگی زیادی به میزان تخلخل پوشش دارند .

ذرات روی ، کادمیم و آلمینیوم فعال تر از آهن و قلع ، مس و نقره ، نیکل و کبالت نجیب تر از آهن هستند.

در پوشش های الکترولس نیکل معمولا ضخامت های کمتر از ۲۵ میکرو متر متخلخلند و مقاومتشان در برابر خوردگی کم است .

با افزایش ضخامت میزان تخلخل ها هم کم می شودو مقاومت به خوردگی افزایش می یابد .

نقطه ی ذوب :

نقطه ی ذوب پوشش الکترولس نیکل – فسفر به درصد فسفر بستگی دارد .

با افزایش میزان فسفر پوشش ، دمای ذوب کاهش می یابد . در حالی که دمای ذوب نیکل خا لص ۱۴۵۰ درجهی سانتیگراد است .

پوشش الکترولس نیکل- فسفر با مقدار ۷ تا ۹ درصد فسفر دارای دمای ذوب ۸۰۰ درجه سانتیگراد می باشد .

خواص حرارتی و الکتریکی :

الکتریکی پوشش الکترولس نیکل و خواص حرارتی با تغییر ترکیب حمام عوض می شود در نتیجه ترکیبات مختلف ، خواص متفاوتی به دست می آید .

این پوشش ها معمولا هدایت الکتریکی کمتری نسبت به مس و نقره دارند .

همچنین مقدار فسفر اثر زیادی روی انبساط حرارتی الکترولس نیکل دارد .

پوشش با فسفر کمتر از ۱۰% کمی مغناطیسی است و پوشش با نیکل بیش از ۱۰% فسفر کاملا غیر مغناطیس است.

عملیات حرارتی در دمای بالاتر از ۲۰۰ درجه ی سانتیگراد باعث افزایش خاصیت مغناطیسی پوشش الکترولس نیکل می شود .

تنش های داخلی :

در پوشش های الکترولس نیکل ، تنش داخلی به ترکیب پوشش وابسته است .

در پوشش های الکترولس نیکل ، نیکل با فسفر بیشتر از ۱۰٫۵ % تنش به صورت فشاری و در کمتر از آن تنش کششی است .

عمر حمام و شرایط پوشش تاثیر قابل توجه ایی روی تنش پوشش خواهد داشت و با افزایش عمر حمام میزان تنش هم زیاد خواهد شد .

الکترولس نیکل

انعطاف پذیری :

انعطاف پذیری از جمله مهمترین خواص مکانیکی پوشش الکترولس نیکل است .

میزان فسفر پوشش تاثیر زیادی در انعطاف پذیری دارد .

با افزایش فسفر حدود ۵% انعطاف پذیری کاهش می یابد و تا ۹% نیز ثابت می ماند در نتیجه با افزایش میزان فسفر ، انعطاف پذیری بیشتر می شود .

قابلیت لحیم کاری :

پوشش های الکترولس نیکل خاصیت لحیم کاری بسیار خوبی دارند در نتیجه اگر از روانساز مناسب استفاده شود ، کار آسانتر خواهد شد .

پیش گرم کردن نیز باعث افزایش سهولت و سرعت کار می شود .

استحکام کششی :

مقدار فسفر پوشش در استحکام کششی پوشش الکترولس نیکل نقش زیادی دارد .

مقدار فسفر کم برای پوشش ، استحکام کششی بین ۴۵ تا ۵۰ کیلیوگرم بر میلی متر مربع می باشد .

پس از عملیات حرارتی در دمای حدود ۳۰۰ تا ۶۰۰ درجه سانتی گراد استحکام کششی کاهش خواهد یافت .

سختی و مقاومت سایشی :

از مهمترین ویژگی های پوشش الکترولس نیکل سختی و مقاومت سایشی است که باعث کاربرد وسیع این پوشش شده اند.

میکرو سختی پوشش الکترولس نیکل تقریبا برابر ۵۰۰ الی ۶۰۰ است که تقریبا برابر با ۴۸ تا ۵۲ راکول سی است و با سختی فولاد الیاژی برابر است .

عملیات حرارتی باعث افزایش سختی تا حدود ۱۱۰۰ می شود که برابر با پوشش کروم سخت است .

بهترین سختی برای پوشش الکترولس نیکل در دمای ۴۰۰ در جه سانتیگراد و در مدت ۱ ساعت به دست آمده است .

گاهی اوقات که به علت احتمال تاب خوردن قطعه نمی توان از دما های زیاد استفاده کرد ، از دما های کم و زمان های طولانی برای عملیات حرارتی استفاده می شود .

عملیات حرارتی به دلیل ایجاد ذرات سرامیکی بسیار سخت Ni-P در ساختار ، سختی پوشش الکترولس نیکل را افزایش می دهد .

با افزایش میزان فسفر سختی پوشش الکترولس نیکل هم کاهش می یابد .

بدلیل سختی زیاد پوشش الکترولس نیکل میزان سایش هم کم است .

این ویژگی باعث کاربرد وسیع پوشش های الکترولس نیکل در مواردی شده است که مقاومت سایشی زیاد مورد نیاز است .

با انجام عملیات حرارتی میزان مقاومت به سایش نیز افزایش می یابد اما بیشترین مقاومت سایشی در دمای ۶۰۰ درجه سانتیگراد حاصل می شود .

در نتیجه بیشترین مقاومت سایشی در بیشترین سختی به دست نیامده است .

مقاومت سایشی فلزات معمولا بستگی به سختی ، چقرمگی شکست و میکرو ساختار دارد .

استحکام خستگی :

با توجه به این که پوشش الکترولس نیکل تحت بار های سیکلی دچار ترک می شود ، موجب ککاهش استحکام خستگی فلز پایه می شود .

معمولا میزان کاهش استحکام خستگی به ترکیب محلول ، نوع عملیات حرارتی و ضخامت پوشش بستگی دارد.

پوشش الکترولس نیکل اغلب باعث کاهش ۱۰ تا ۵۰ درصدی از استحکام خستگی و حد تحمل فاز پایه می شود.

در نتیجه معمولا در پوشش هایی که بیشتر از ۱۰% فسفر دارند مشکلی دیده نمی شود و در برابر ایجاد ترک مقاوم اند .

مقاومت به خوردگی :

پوشش الکترولس نیکل پوشش محافظی است که با جدا کردن فلز پایه از محیط ، آن را محافظت می کند .

در نتیجه رسوب باید بدون هیچ گونه تخلخلی باشد .

به خاطر ساختار بی شکل مقاومت به خوردگی بسیار عالی است و در بسیاری از محیط ها از نیکل خالص بهتر است.

اغلب ساختار بی شکل ، نسبت به مواد پلی کریستال مقاومت بهتری دارند که دلیل آن وجود مرزدانه ها در مواد پلی کریستال است.

مقاومت به خوردگی در محیط خنثی و اسیدی با افزایش مقدار فسفر پوشش افزایش می یابد .

مقاومت به خوردگی فلز پایه و پوشش توابسته به موارد زیر است :

- نوع پوشش الکترو لس نیکل

- شرایط پوشش

- نوع ساختار فلز پایه

- روش انجام آزمایش

- ضخامت پوشش

- عملیات آماده سازی

عملیات حرارتی تاثیر به سزایی روی مقاومت خوردگی پوشش دارد .

زمانی که پوشش حرارت می بیند از دمای ۲۲۰ درجه ی سانتیگراد به بعد فسفر تبدیل به فسفید نیکل می شود که در نتیجه مقدار فسفر پوشش کاهش می یابد و این باعث کاهش مقاومت به خوردگی پوشش می شود .

این ذرات همچنین پیل های کوچک ، اکتیو – پسیو ایجاد می کنند که باعث خرابی بیشتر پوشش الکترولس نیکل می شود .

شرکت پارس پوشش ارائه دهنده خدمات فوق العاده در زمینه پوشش داکرومات و ابکاری فلزات است.

- الکترولس نیکل

- الکترولس نیکل

- داکرومات

- الکترولس نیکل

- الکترولس نیکل

- الکترولس نیکل